长期以来,热固性树脂注塑被认为处于衰退状态,但最近两家日本公司正在将其作为一种具有充分潜力的工艺来推动电动汽车(EV)的轻量化进程。注塑机制造商日精树脂工业(Nissei Plastic)和合作伙伴住友电木(Sumitomo Bakelite)在2023年8月2日至4日在爱知县名古屋国际会议中心举办了一场内部活动,向包括汽车制造商和零部件供应商在内的230家汽车行业公司展示了多种热固性注塑成型解决方案。爱知县是丰田汽车和本田汽车工厂的所在地,被认为是日本汽车制造业的中心。

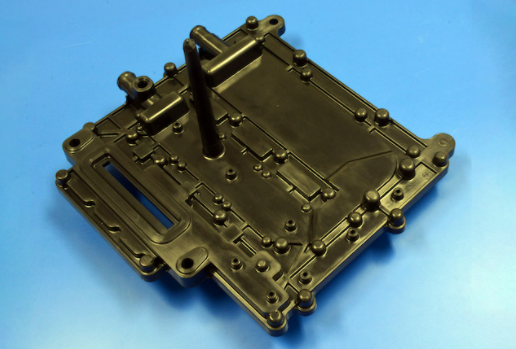

热固性逆变器盖板比铝制外壳轻50%(图片由Nissei Plastic提供)

传统上,日本一直在利用热固性注塑成型技术制造电气部门的相对较小的零部件,通常重量在150克或更少。然而,日精树脂和住友电木的目标是制造重量超过1公斤的零部件,例如电动轴逆变器外壳。使用生物质来源的酚醛树脂在Nissei FWX760III-130BK热固性注塑成型机上成型的原型零部件重量为1.4公斤,但据报道比传统钢制外壳轻50%至70%,比铝制外壳轻20%至50%。

优化注塑压力

在日本的活动中,日精树脂首席执行官依田保住明(Hozumi Yoda)在接受PlasticsToday采访时强调,“760”是该机器型号名称中760 x760毫米的拉杆间隙,而不是3,540 kN(360吨)的夹紧力。“一般来说,我们认为注塑机往往对于实际应用而言过度规格化,在热塑性成型的情况下,模具倾向于在高压下将树脂注入注射缸,并以更高的夹紧力来补偿这一点。”他解释道。“我们的方法是使用N-SAPLI低压注塑系统优化注塑压力,并施加最小的夹紧力。”

N-SAPLI控制系统也可应用于热固性成型,以精确控制液态聚合物进入模具的流动,从而将最终零件的精度提高到0.3毫米的公差,而通常可实现的公差为0.7 mm。“我们的目标是通过将N-SAPLI应用于热固性树脂的注塑压缩成型,实现0.2毫米的精度,”依田补充道。

成本更低、更精确的电子封装

日精树脂和住友电木推动创新的另一个领域是电路板的封装,传统上使用成本更高、精度较低的转移成型工艺进行封装。在这个应用中,精确控制注射压力在低水平是至关重要的,以防止损坏电路板。“通常情况下,您需要将注塑压力限制在13 MPa以下,我们已经在我们的FNX110III-18AK注塑机上证明我们可以在6到10 MPa的范围内控制压力。”依田说。

液态硅橡胶(LSR)在电池间隔垫上的潜力

日精树脂的另一种热固性树脂是液态硅橡胶(LSR),它在电池间隔垫以及高压EV电池连接器方面具有潜力,并且具有耐水性。目前,电池间隔垫的首选材料是EPDM橡胶。

电池间隔垫

LSR锂离子电池间隔垫还具有耐高温的特点。在其内部活动中,日精树脂展示了180吨夹紧力的NEX180III-5ELM全电动注塑机,配备了Elmet的定量系统和自己的螺旋柱塞系统,该系统结合了直列螺杆的先进/先出优势和柱塞系统的定量精度。